Laboratorio Medop

A Medop produciamo lenti, tappi su misura, filtri respiratori e alluminizzato. Per questo, all'interno de Il Nostro Laboratorio dovremmo creare 3 schede: Occhi, Udito e Respiratorio.

Fabbricazione

1. Preparare la lente: Taglio e lappatura

Si prende una lente dallo stock, si blocca mediante un pezzo metallico e si esegue il taglio, per il quale disponiamo di due macchinari specifici. Una volta scolpita la lente, si procede alla lappatura della superficie. Infine, si esegue una pulizia ad ultrasuoni.

2. Dare colore alla lente

La colorazione delle lenti si realizza solo quando il cliente lo richiede; ad esempio, per occhiali da sole o optol. Per farlo, dovremo prima impostare il preparatore, l'acceleratore e il recuperatore e, successivamente, preparare il colore da applicare alla lente.

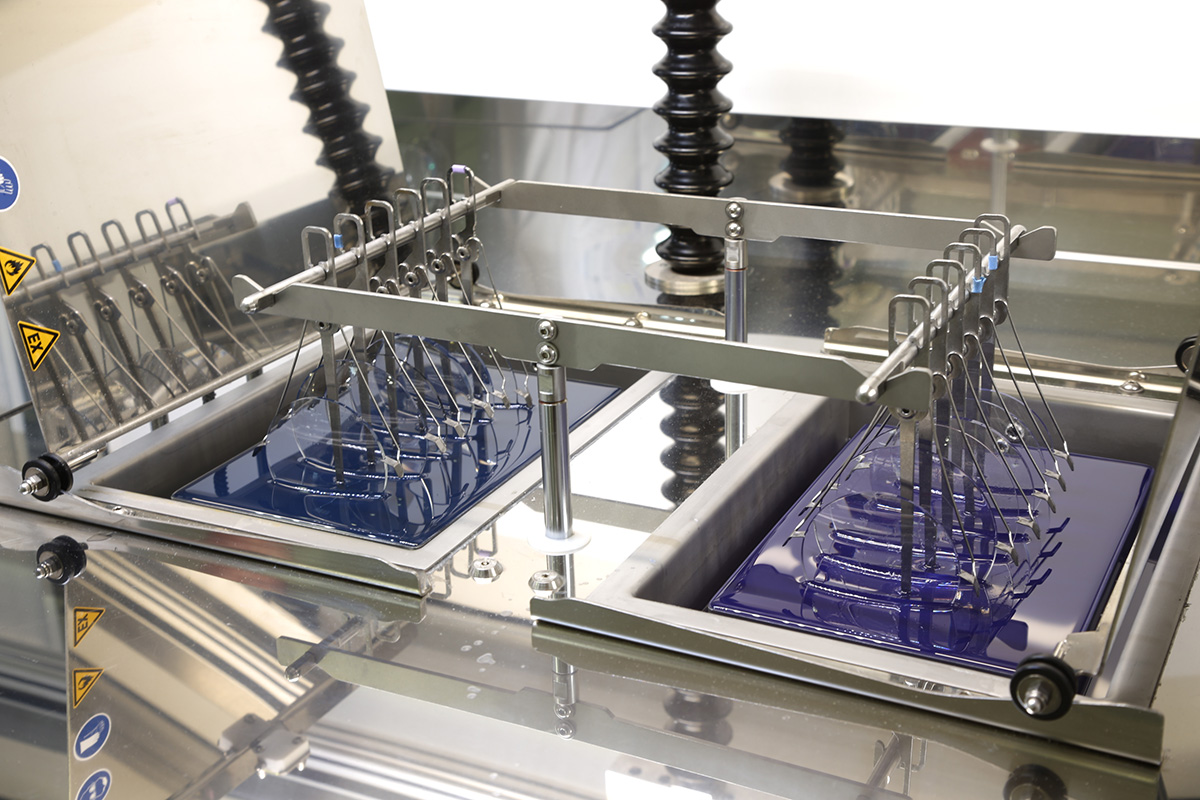

3. Applicare un trattamento alla lente

Rivestimento delle lenti con lacca antigraffio. Prima di tutto, si realizza una pulizia previa della lente. Successivamente, si immergono le lenti in diverse vaschette contenenti saponi e vernici, dove viene applicato il trattamento di indurimento. E per finire, si realizza un processo di cottura.

4. Marcatura laser

Mediante un macchinario di marcatura laser si aggiungerà alla lente la corrispondente marcatura CE.

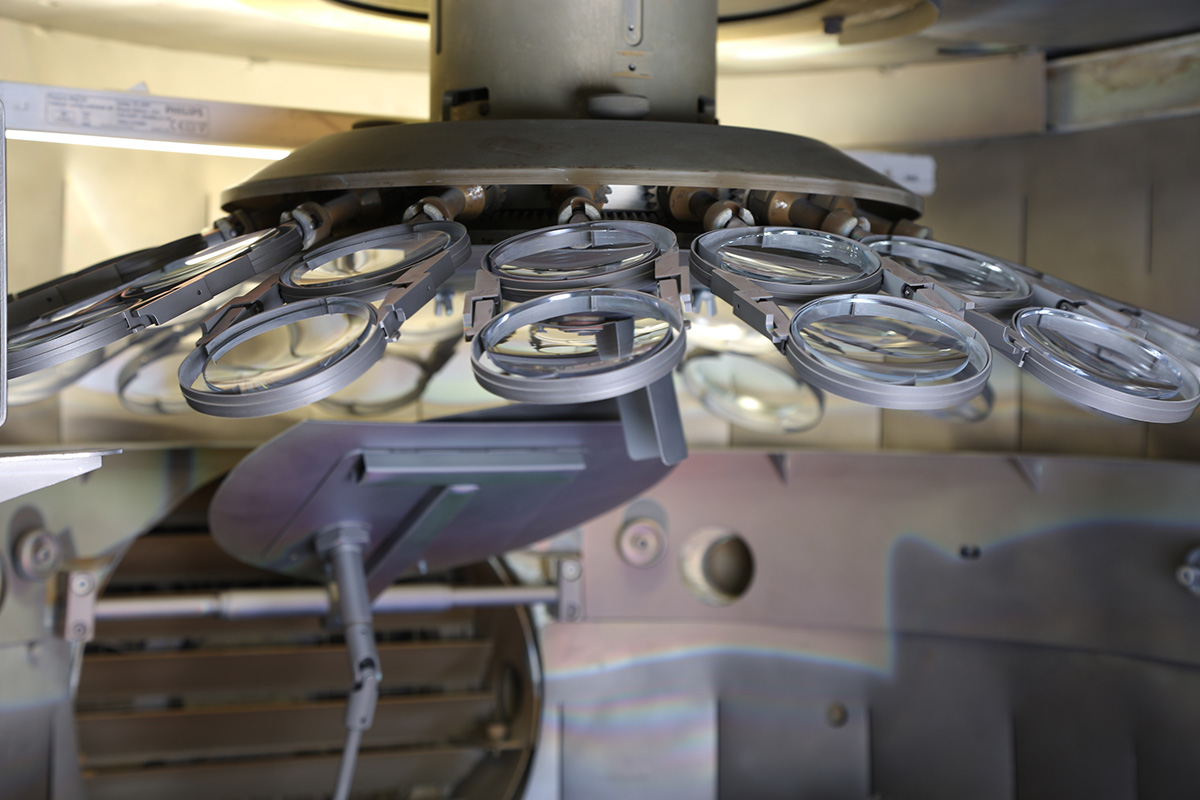

5. Bisellatura e montaggio

Bisellatura: il sistema informatico rileva quale tipo di taglio deve avere la lente, e mediante una mola si darà alla lente la forma della montatura.

Lucidatura: Una volta che la lente è stata bisellata, si realizza un processo di lucidatura in modo da eliminare qualsiasi spigolo. Montaggio: processo durante il quale le lenti vengono inserite nelle montature corrispondenti.

Prove

Steel-wood

Prova utilizzata per testare la durezza della lente contro i graffi. Si disegna sulla lente un asse da testare che indica l'area su cui verrà eseguito il test. Si posiziona un pezzo di lana d'acciaio sul braccio del macchinario insieme ad un peso di 500 g, e si procede a sfregare la macchina contro la lente per 50 volte. Successivamente si passa ad un peso di 1000 g, che viene sfregato nuovamente per altre 50 volte.

Risultato: Se la lente non si graffia con 500 g, si considererà accettabile, mentre se supera i 1000 g, sarà considerata buona.

Crosshatch

Test utilizzato per replicare le possibili influenze sull'adesione di un rivestimento. Si divide la lente da testare in 4 quadranti e si realizzano tagli multipli perpendicolari. Si incolla un nastro su ogni quadrante e successivamente si ritira rapidamente per 3 volte. Si osserva se il rivestimento si scolla. Se non si scolla, si fa bollire dell'acqua e si immergono le lenti per 30 minuti.

Risultato: Se il trattamento non si è scollato, il risultato è positivo.

Bayer test

Muoviamo le lenti sotto uno strato di sabbia per verificare la loro resistenza ai micro urti. Valutiamo visivamente il risultato.

Boiling water test

Simula l'usura della lente, e mette a prova la robustezza dello strato depositato. Riscaldare dell'acqua a 60 gradi e versare del sale con una proporzione 60 g:1 litro. Diluire il sale nell'acqua e immergere la lente per 20 minuti. Rimuovere ed asciugare le lenti, e verificarne l'aspetto.

Risultato: Se le lente non presenta alcun deterioramento, il risultato è positivo.

Test di bisellatura

Simula l'abrasione subita dalla lente durante la sua vita utile nella zona anteriore/posteriore. Bloccare la lente con il verifier. Realizzare la bisellatura con una qualsiasi forma, pulire bene la lente e controllare con la luce del sole se è visibile il marchio della morsa.

Spettrometria

Misuriamo la riflettanza delle lenti grazie a uno spettrofotometro. Possiamo misurare le lenti in ??riflessione o in trasmissione. Supponiamo che il valore corretto deve essere superiore al 97% della trasmittanza totale.

Fabbricazione

1. Controllo delle modellature

Si ricevono due modellature iniziali, corrispondenti a ogni orecchio dell'utente.

Sarà necessario verificare che le modellature siano corrette; vale a dire che la conca e il canale uditivo siano perfettamente definiti, facendo attenzione che la dimensione del canale uditivo sia sufficiente e non manchi nessuna parte. Si rimuove l'Otoblock e si procede a pulire la modellatura.

2. Preparazione delle modellature

Tagliare il condotto uditivo, un poco dopo la seconda curva. La base deve essere la più piccola possibile, lasciando spazio al filtro. Arrotondiamo tutti i bordi, trapaniamo a circa 6-10 mm di profondità, con un diametro di 2,9 mm al centro e il più perpendicolare possibile. Con le cere correttive ripariamo qualsiasi tipo di imperfezione dello stampo.

3. Iniezione

Posizioniamo le impressioni sul vassoio dello stampo negativo. Si riempie completamente lo stampo con un gel. Si introduce in una macchina a una determinata temperatura e per un tempo specifico. Successivamente, si mette in frigo per farlo solidificare e poi nel congelatore per 30 minuti. Si riempie lo stampo negativo e, dopo questo processo, si lasciano i tappi ad asciugare e si realizza un controllo. Se è corretto, si procede alla lucidatura e al laccaggio.

4. Montaggio

Fare un buco per far passare il cordino di gomma con gli identificatori di colore rosso per il tappo destro e di colore blu per il tappo sinistro. Prendere la valvola e avvitarla nella posizione richiesta. Inserire la lacca nel foro del condotto uditivo che abbiamo fatto unendo la valvola con il foro per renderlo trasparente e pulire con propanolo.

Prove

Controllo del mastice

Deve essere privo di squame, pori, spigoli, resti di un altro colore, o sbavature a causa di materiale in eccesso.

Controllo dei bordi con il foro per il cordino

Controllare che il bordo abbia una misura adeguata e che sia uguale in entrambi i tappi per inserire il cordino e gli identificatori colorati.

Controllo della simmetria

Verificare che i condotti siano uguali e il più simmetrici possibile, e che il foro della valvola sia ben direzionato.

Controllo della valvola

Controllare il laccaggio e rimuoverne l'eccesso dal foro in cui è presente la valvola.

Fabbricazione (Gas)

1. Controllo della materia prima

Ogni volta che arriva un carbone nuovo, si realizza una preserie di filtri per testarne la resistenza alla respirazione. Si codificano i lotti di carbone.

2. Riempimento della tramoggia

Si riempie la tramoggia del carbone di cui si ha bisogno per ogni tipo di filtro che verrà prodotto. Si posiziona un tubo di misurazione del volume del carbone, per misurare il volume richiesto per ogni tipo di filtro.

3. Fabbricazione

Selezionare il tipo di filtro che verrà prodotto: ovale o rotondo. Posizionare il nastro trasportatore per il riempimento del carbone in base al tipo di filtro. Una volta riempiti i filtri a carbone, si posizionano un prefiltro e il coperchio.

4. Etichettatura e imballaggio

Prima di tutto, si seleziona l'etichetta da stampare e la posizione dell'etichetta in base al filtro prodotto. Una volta etichettati i filtri, questi vengono sigillati con pellicola termoretraibile in modo automatico.

Fabbricazione (Particelle)

1. Posizionamento dei rotoli

Un filtro per particelle è composto da diversi strati di carta. La prima cosa che facciamo quando fabbrichiamo questi filtri è posizionare i rotoli di carta nell'ordine indicato dai livelli che compongono il filtro. Una volta inseriti nell'ordine corretto, i livelli si uniscono e si appoggiano sul tavolo della pressa.

2. Fustellatura

Si realizza mediante un sistema automatizzato. È necessario regolare la pressione che il macchinario deve esercitare fino a quando tutti gli strati vengono separati. Una volta regolata, posizionare la matrice sugli strati di carta e fustellare. Il risultato finale sono degli strati di carta in forma rettangolare, alcuni con fori e altri senza fori.

3. Saldatura ad ultrasuoni e fustellatura

Centrare il sonotrodo sui pezzi fustellati con un foro e posizionare il pezzo di plastica centrale che si aggancia al foro centrale del primo strato di materiale (in modo che questo si situi in mezzo ad entrambi i materiali). Posizioniamo il resto degli strati e procediamo alla saldatura di questi ultimi. Adesso si esegue la fustellatura in base alla forma di ogni tipo di filtro: rotondo o ovale.

4. Serigrafia e imballaggio

Si stampano i filtri con il logo Medop, la marcatura del filtro e la sua normativa. Successivamente, i filtri vengono imballati e si posiziona un adesivo che indica: referenza, lotto e data di produzione.

Fabbricazione (Combinati)

1. Controllo della materia prima e riempimento della tramoggia

Ogni volta che arriva un carbone nuovo, si realizzerà una preserie di filtri per testarne la resistenza alla respirazione. Si codifica il lotto di carbone. Si riempie la tramoggia del carbone e si posiziona un tubo di misurazione del volume.

2. Fabbricazione

Selezionare il tipo di filtro che verrà prodotto: ovale o rotondo. Posizionare il nastro trasportatore per il riempimento del carbone in base al tipo di filtro, e riempire i filtri fino al peso e al volume indicati.

3. Posizionamento dei rotoli, fustellatura e saldatura

Si posizionano i rotoli dei diversi strati di carta che compongono il filtro, si uniscono gli strati e si appoggiano sul tavolo della pressa. Si fustellano i filtri in forma quadrata e si procede a saldare gli strati di carta all'anello.

4. Imbottire

Mediante un macchinario di imbottitura si realizza una pressione su entrambi i filtri.

5. Etichettatura e imballaggio

Prima di tutto, si seleziona l'etichetta da stampare e la posizione dell'etichetta in base al filtro prodotto. Una volta etichettati i filtri, questi vengono sigillati con pellicola termoretraibile in modo automatico.

Fabbricazione (Nature)

1. Processo di produzione di filtri a gas

Innanzitutto, si segue il processo di produzione dei filtri a gas: Controllo della materia prima, riempimento della tramoggia e produzione.

2. Membrana per inalazione e prefiltri

Si prendono le pieghe di inalazione e si fustellano. Una volta fustellate, si separa ogni membrana. Si prendono 5 strati di carta ovale o rotondo e si procede alla fustellatura.

3. Coperchio + prefiltro

Si prendono il prefiltro e il coperchio e si passano per il processo di saldatura. Nel caso dei filtri combinati, questi passeranno anche per il processo di imbottitura.

4. Serigrafia e imballaggio

Si stampano i filtri con il logo Medop, la marcatura del filtro e la sua normativa. Successivamente, i filtri vengono imballati e si posiziona un adesivo che indica: referenza, lotto e data di produzione.

Prove

Test di perdita di carbone

Una volta terminato il processo di produzione, e prima della sigillatura con pellicola termoretraibile, si effettua la prova di perdita di carbone colpendo il filtro. Se perde carbone, il filtro si apre e il carbone viene riutilizzato.

Prova finale

Prima dell'imballaggio, i filtri passano per un controllo visivo in cui vengono rilevati eventuali difetti estetici, come il posizionamento del prefiltro, la saldatura o la pulizia; e di etichettatura, come eventuali difetti dell'adesivo o dell'etichetta, o della sigillatura con pellicola termoretraibile. Si verifica che non ci siano pori e che i filtri siano ben sigillati.

Resistenza alla respirazione

Secondo la normativa EN 14387, questi dispositivi utilizzano una camera in cui viene fissato il supporto per il filtro. L'aria si dirige verso l'interno della camera ed esce attraverso il filtro e il sistema di fissaggio. Il test deve essere effettuato a due portate d'aria diverse con aria a temperatura ambiente: a pressione atmosferica ambientale e con un'umidità che non produce condensa.

Resistenza meccanica

Secondo la normativa EN 14387, il dispositivo è composto da una scatola di acciaio superiore a 10 kg, fissata verticalmente su un pistone che si muove in verticale. I filtri vengono testati sigillati, e vengono posizionati sui lati della scatola. Vengono fatti funzionare ad una velocità di 100 rotazioni al minuto per 20 minuti.

Resistenza ai gas

Secondo la normativa EN 14387, è possibile utilizzare qualsiasi metodo per ottenere una concentrazione nell'aria di entrata di più o meno il 10% del valore specificato, e per misurare la concentrazione di uscita del filtro di più o meno il 20% del valore specificato. Il tempo minimo di saturazione deve essere misurato con una portata di 30 l/min o con la portata appropriata ad una tolleranza di più o meno il 3%.